شرکت کنترل سوئیچ فعالیت خود را از سال ۱۳۷۵ تحت عنوان یک شرکت خدماتی و تعمیراتی کوره های القایی آغاز کرد. سپس در قدم بعدی و بعد از کسب دانش فنی و تجربیات فراوان، نسبت به تولید دستگاههایی از نوع لامپی و تریستوری، ابتدا در حجم کوچک و کمتوان و به تدریج با افزایش توان و کاربرد وسیعتر اقدام کرد.

پس از چند سال تولید کورههای لامپی و تریستوری به دلیل تششع X، حجم زیاد و مصرف بسیار بالای انرژی در این نوع کورهها،اقدام به تولید کوره القایی از نوع ترانزیستوری (MOSFET,IGBT) کرد. لازم به ذکر است که دستگاههای ترانزیستوری جز تکنولوژیهای بسیار پیشرفته و به روز اروپا است.

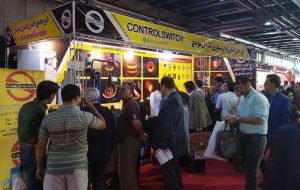

کنترل سوئیچ با تکیه بر مشتریان خود به عنوان بزرگترین سرمایه، هدف یکپارچه سازی توانمندیها و عملکردها را دنبال می کند. البته که در آغاز مشکلات عدیدهای در زمینههای تولید این دستگاه وجود داشت؛ اما با تلاشهای مداوم و پیگیر، موفق به تولید کورههای القایی ترانزیستوری در حجم ۲kw و به تدریج تا توانهای ۴۰۰-۳۰۰-۱۲۰-۶۰-۲۰ کیلو وات با کیفیت بالا کرد.

هم اکنون به یاری خداوند متعال، این شرکت به تولید دستگاههای القایی تا توان ۵۰۰۰ کیلو وات نائل شده است که عبارتند از:

۱- فورجینگ / Forging

۲- عملیات حرارتی / Heating Process

۳- عملیات سختکاری / Hardning

۴- بریزینگ / BREAZING

۵- درز جوش لوله پروفیل / Welding pipe

۶- آنیلینگ / ANILING

۷- فورمینگ / FORMING

۸- جوش کنتاک / CONTACT WELDING

محصولات فوق به لحاظ کیفیت و کارایی در مقابل برندهای برتر اروپایی قرار دارد و این باعث افتخار کشورمان، ایران است.